第六章 世界线变动率探测仪 | Divergence Meter 电路板组装与调试

电路板的组装与调试对于DIY来讲是乐趣所在,也是享受成就感的过程,看着自己设计的电路板实现了自己设定的目标,这对每一个技术宅来说都会像兴奋剂一样。

这次设计Divergence Meter所用到的最小片阻片容封装是0805的,基本没有什么难度,最小的芯片封装是QFN的,对于我这种拿烙铁超过20年的焊工来说也不是问题,所以第一块样板就是用一把小刀头搞定。下面这张照片上的是我按照实际应用的尺寸来设计并手工焊接的第一块PCB,从她开始到最终定型经历了3个版本,每次调整都是为了使她更合理、更稳定、效果更好。

电路板的最终版本确定以后,我依然是按照之前的做法,整理好BOM清单,带上首样,带着做好的批量沉金的PCB板和盘料来到贴片加工厂。曾经一次次的目睹我的作品在贴片机的PCB载台上跳跃,这次却有些小小的期待,于是在PCB上机的那天,我迫不及待的去了SMT加工厂。

挂锡膏->贴片->过回流焊->SMT检测 整个过程走下来很快,在拿到首批10片样板以后,我便奔回工作室开始了新一轮的测试。

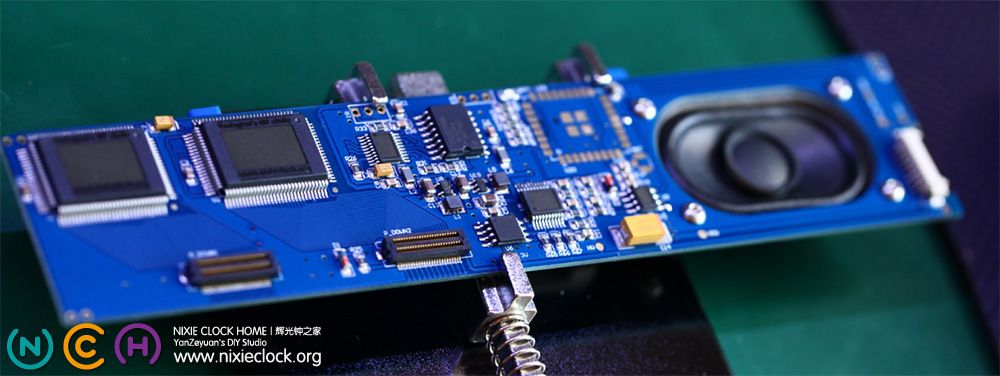

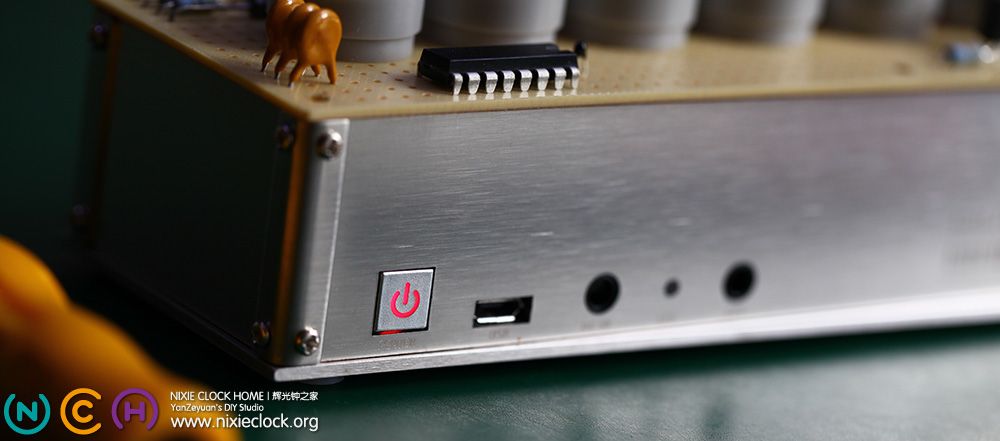

由于没有让SMT加工厂补焊直插器件,所以拿回SMT Robot贴好的PCB板以后,我把电源开关、充电状态指示LED、18650电池盒和充电温度监测传感器补焊在了电源板上,另外再把喇叭用4颗螺丝固定在主板上以后,将喇叭线连接到主板上(为了防止脱落,固定喇叭的四颗螺丝所采用的螺母为防脱螺母)。

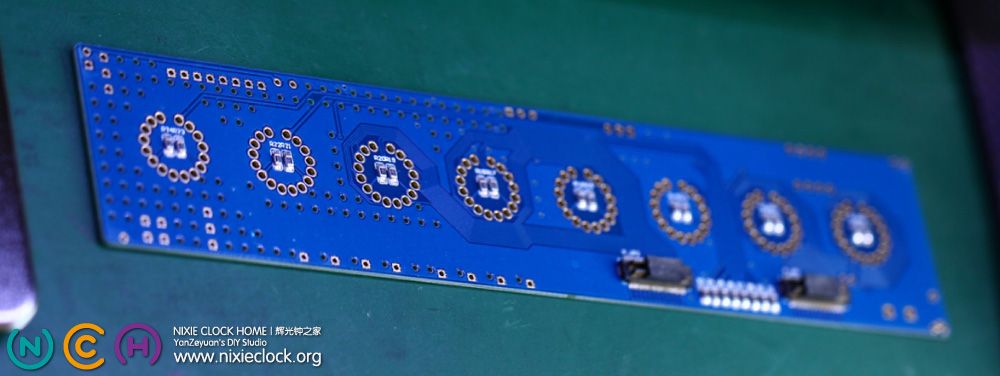

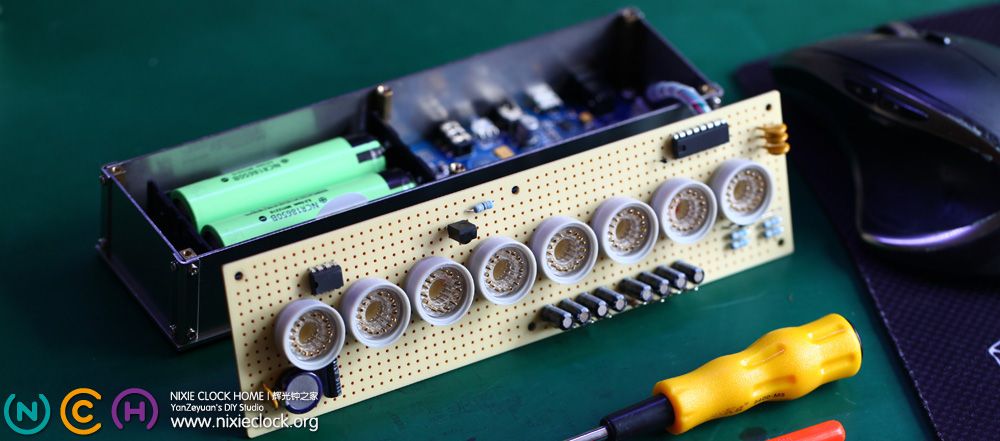

焊好之后的电源板和主板以及安装辉光管的电路板如下:

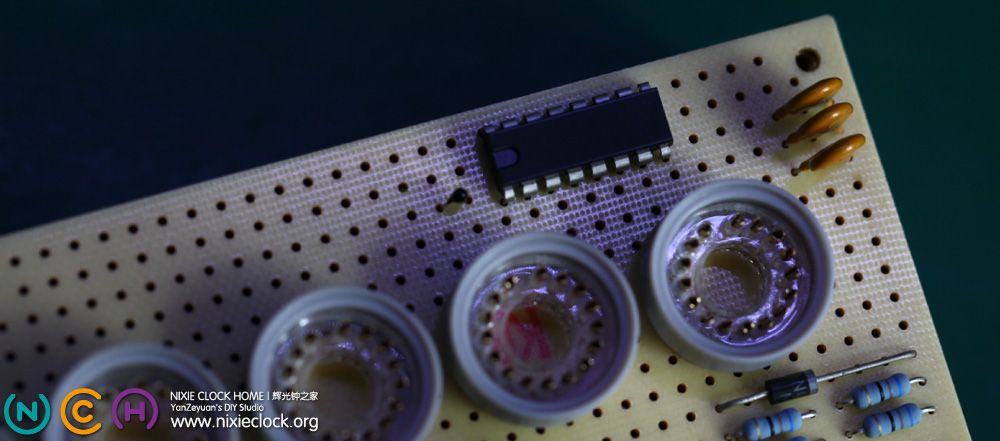

准备好电源板和主板以后,还有一个比较重要的工作那就是焊接顶部的PCB面板,也就是那块类似万能板的安装有辉光管的电路板。为了保证8颗辉光管全部整齐有序,保证位于右前方的8个直插电解电容全部整齐排列,我专门制作了一个工装夹具。它采用激光切割亚克力板拼装而成,分为几层,安装的时候先把辉光管插入PCB,然后放进这个工装内,8颗辉光管就会被牢牢固定,保持一直的直立状态。最后使用6颗手拧螺丝将PCB平整的固定在工装上以后,就可以放心的将辉光管焊接到电路板上,焊接好之后再剪去多余的管脚,这样8颗辉光管就完美的直立在顶部PCB板上了。

右前方的8颗电解电容也是一样,先穿过PCB的焊盘以后,将电路板固定在工装上,8颗电解电容会被规则的排列起来并固定,然后将他们的引脚焊接到焊盘上,便很好的解决了美观性的问题。

下图是使用工装来焊接顶部电路板的过程:

下一步就是要给MCU烧录程序文件,再给Flash烧录语音数据,然后就开始对各个功能模块进行检测,测试工作是否正常。

下面是一些测试过程中拍的照片,包括测试升压电路的升压状态、负载能力、升压效率,还包括测试锂电池的充电情况,及充电指示是否工作正常,以及各个连接器工作的可靠性,语音芯片、音频功放及喇叭的工作情况等等:

当各部分功能测试完毕后,便可将他们装进我们准备好的不锈钢外壳里。由于使用了快速充电方案,所以充电的过程中,充电管理芯片会发热,为了使充电电路部分能够正常散热,我定制了一批2mm厚的硅胶导热贴,2mm恰恰是电路板底面到底部不锈钢外壳之间的距离,而且这种硅胶导热贴还具有自粘性,直接贴到电源板上以后,将电源板固定在不锈钢外壳上,这样充电时就能够利用金属外壳的底板为充电电路散热,提高充电效率和稳定性。

最终用于连接主板和电源板的,是一条定制的8芯1.25mm间距的排线,这条线也是特殊定制的,并且使用缠绕管将其捆扎成一条线束,这样在固定安装顶部面板时就会避免线束被积压在螺丝下面这种情况的发生,也会使整个线路整齐有序。

我们再来看一下安装固定电路板的过程以及最终的细节照片:

![]()

快捷导航:

世界线变动率探测仪 | Divergence Meter 项目首页

第一章 Divergence Meter 结构方案设计

第二章 Divergence Meter 辉光管选型与型号对比

第三章 Divergence Meter 外观零件选型与细节对比

第四章 Divergence Meter 外壳制作过程

第五章 Divergence Meter 电路方案设计与制作

第六章 Divergence Meter 电路板组装与调试

第七章 Divergence Meter 功能设计与操作说明

第八章 Divergence Meter 包装设计及附件选型

4 条评论

XANA · 2015 年 9 月 30 日 上午 12:25

今晚好多沙发。。

SOSO · 2015 年 9 月 30 日 上午 12:45

占座占座,好复杂的东西

木东鱼 · 2016 年 11 月 1 日 下午 4:03

严老师太厉害,很多元件我们自己DIY买都买不到,而且电源部分的设计简直奢华

♂唯有→奋斗 · 2016 年 11 月 1 日 下午 4:45

感谢关注与支持!